In de toekomst moet zeer efficiënt omgegaan worden met grondstoffen en energie. Door het steeds schoner en energiezuiniger produceren van steeds betere producten helpt de glasindustrie de transitie versnellen.

MIDDEN

De branchevereniging VNG is deelnemer in het initiatief MIDDEN van de Nederlandse Industrie en een aantal universiteiten

Manufacturing Industry Decarbonisation Data Exchange Network)

https://www.pbl.nl/en/middenweb

vanuit dit initiatief is een aantal rapporten opgesteld over de huidige situatie en de roadmap met betrekking tot CO2-emissie van de Nederlandse glasindustrie

voor de container- en tafelglasindustrie (Owens-llinois, Ardagh en Libbey)

voor de isolatieglasvezel produktie (Saint Gobain Contruction Products)

Marsidi M. and Krijgsman R. Decarbonisation options for the Dutch glass wool industry

voor de glasvezelproduktie voor kunststofversterking (Electric Glass Fiber, part of NEG)

Krijgsman R. and Marsidi M. Decarbonisation options for the Dutch glass fibre industry

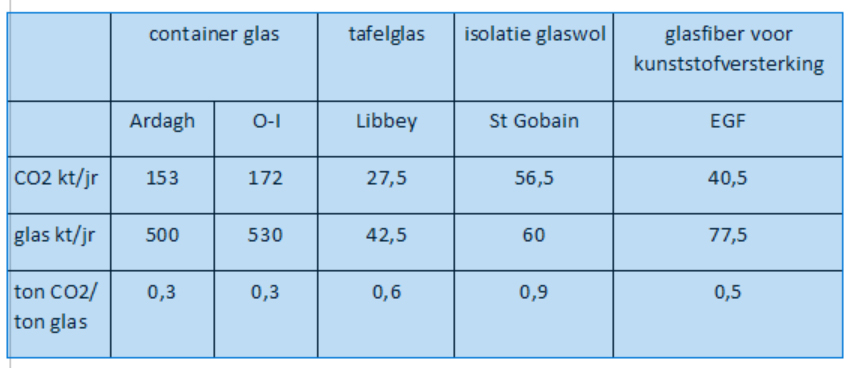

de uitstoot van CO2 in de sector in 2017 was als volgt

Containerglas is vanwege de schaalgrootte en de hoge recyclinggraad met relatief lage CO2 uitstoot te produceren

De Nederlandse glasindustrie is actief betrokken bij het verminderen van de CO2-uitstoot van haar processen. Hiervoor worden de volgende opties beschouwd:

- energiebesparing/ terugwinning van warmte: Voor zover de technieken beschikbaar en rendabelk zijn worden deze volop toegepast binnen de glasindustrie. Bij Libbey Leerdam is sinds enkele jaren een optimelt-oven in bedrijf, die ten opzichte van conventionele ovens tot wel 10% zuiniger kan produceren. Oxyfuel (het bevuren van ovens met gas+zuurstof in plaats van gas en lucht) wortdt al standaard toegepast bij glassmelten.

- Gebruik van restwarmte: Daar waar er klanten en infrastructuur beschikbaar zijn stelt de Nederlandse glasindustrie graag haar restwarmte ter beschikking

- biogas: Daar waar het beschikbaar is kan biogas (mits voldoende gezuiverd) toegepast worden om aardgas te vervangen

- elektrificatie: De glassmeltprocessen zijn deels al ge-elektrificeerd. 100% elektrificatie is meestal niet mogelijk, het maximum aandeel electrificatie is afhankelijk van het glastype. Ook is elektrificatie afhankelijk van de beschikbaarheid en de infrastructuur van elektriciteit.

- Waterstof: Waterstof wordt momenteel bestudeerd als lange termijn oplossing voor het bevuren van glasovens. Op dit moment is het nog geen praktisch toepasbare methode, vanwege de vlameigenschappen, beschikbaarheid en prijs.

- CCS/CCU (opvangen van CO2 voor opslag of gebruik) kan een rol gaan spelen als andere opties onvoldoende opleveren.

Routekaart 2050

Voor de periode tot en met 2050 is er nog heel veel werk te verzetten om de glasindustrie in staat te stellen om aan de kaders van de Parijs akkoorden te voldoen. Een en ander wordt voorbereid in een nieuwe routekaart, de routekaart 2050.

Routekaart 2030: Schoon, zuinig en rendabel

Glasproductie verbruikt energie, maar glasproducten besparen vaak een veelvoud hiervan tijdens hun levensduur. In 2011-2012 hebben de leden van de VNG in nauwe samenwerking met AgentschapNL (nu RvO geheten), SDV, VRN en CelSian Glass & Solar een Routekaart 2030 opgesteld.

Hierin is een grondige analyse gemaakt van de mogelijkheden tot verdere verbetering van energie-efficiency, waarbij tevens verdere reducties van emissies naar het milieu in acht worden genomen en de lange termijn rentabiliteit van de sector in stand blijft. De glasindustrie denkt tot 2030 in elk geval nog 25% energie efficiënter te kunnen produceren, maar bij aantrekken van de economie en verbetering van de investeringssituatie in Europa kan dit meer worden door ontwikkeling van vergaande doorbraaktechnologieën.

Hierin is een grondige analyse gemaakt van de mogelijkheden tot verdere verbetering van energie-efficiency, waarbij tevens verdere reducties van emissies naar het milieu in acht worden genomen en de lange termijn rentabiliteit van de sector in stand blijft. De glasindustrie denkt tot 2030 in elk geval nog 25% energie efficiënter te kunnen produceren, maar bij aantrekken van de economie en verbetering van de investeringssituatie in Europa kan dit meer worden door ontwikkeling van vergaande doorbraaktechnologieën.

De Routekaart glasindustrie bevat een visie op verbetering energie-efficiency door onder meer optimalisatie van de productieprocessen, restwarmtebenutting, verbeterde procescontrole, optimalisatie van de grondstofsamenstelling, nieuwe ovendesigns, verbeterde sluiting van de materialenkringloop en behoud en uitbouw van kennis en innovatiekracht. Daarnaast is via ontwikkeling van nieuwe producten door individuele bedrijven nog zeer veel energiewinst in de keten te behalen.